超硬ドリル

超硬とは?

超硬はタングステン(元素記号:W)が約9割、コバルトが約1割の合金で金(元素記号:Au)と同程度の重さ、金属加工用切削工具(ドリル、旋盤、エンドミル、ホブ、フライス等)の材料として使用されている合金工具のうち、炭化タングステン(W)とコバルト(Co)を結合させて作られたものです。英語ではTungsten Carbide(タングステンカーバイド)と呼ばれています。

超硬は切削時の摩耗で高温になっても硬度低下が少なく、かつ摩耗しにくいことが特徴です。

超硬は文字通り”超硬い”です。その硬さを生かして超硬は切削加工の歯や金型、シールドマシーンの刃などに広く使用されています。チップ・エンドミル・ドリルなどの切削用やその他金型や丸棒・板材など超硬スクラップの形状は多岐にわたります。

超硬工具は長年使用していると摩耗していきます。繰り出し量を調節したり、研磨することで使用できますが完全に使用することはできず、最後は余ってしまいます。そういった超硬工具を捨ててはいませんか?少しの量でも大丈夫ですので株式会社八木にぜひお持ち込みください。(お問い合わせ)

超硬工具としては、超硬チップ、超硬金型、超硬ドリル、超硬パーツ等、様々な種類があります。耐摩耗性を上げるために窒化チタン等のコーティングが施されてたり、ほかの金属結合されているものもあります。

超硬・ハイス・サーメット

超硬は磁性があり磁石に付くので同じく磁性をもつサーメットやハイススクラップとの見分けが難しいです。見た目もとても酷似しているので混載状態での判別は難しいですが比重が異なるので手に持って判別が可能です。下記の写真は超硬ドリル、サーメット、ハイスが混在している状態です。

超硬ドリル・ハイス・サーメット

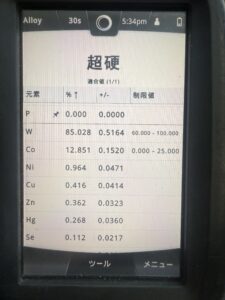

超硬以外にも硬い金属はいろいろありますが、タングステンとコバルトから形成されているものが超硬です。実際に弊社の分析機にて調べてみましょう。

上記の左側の写真は超硬で右側の写真がハイスを分析機を用いて調べてみた結果です。左側写真の分析結果の通りタングステン(W)が約85%、コバルト(Co)が約12%検出され、超硬であることがわかりました。右側写真の結果、鉄(Fe)が約81%,タングステン(W)が約6%、モリブデン(Mo)が約5%検出されハイスであることがわかりました。分析結果のことから超硬とハイスは見た目は酷似していますが分析してみたところ構成されている物質は異なることがわかりました。

サーメットとは?

上記にて超硬の成分・使用用途などは調べていきましたが超硬と見た目が酷似しているサーメットとはどういったものなのかを調べていきましょう。

サーメットとは、セラミックス(Cera mics)と金属(Metal)を組み合わせた造語で、超硬合金とセラミックスの中間の性能を発揮する人口素材です。

セラミックスの硬さと金属の靭性(粘り強さ)を併せ持った両者のの中間的な素材でその硬度はダイヤモンドに次ぐ硬さを誇る超硬金属を凌ぎます。

元々は超硬金属の代替素材として開発されましたが、炭化タングステンを主成分とする超硬合金と違い、サーメットは炭化チタンを主成分都とし、ニッケルを結合剤に使用しています。現在では、モリブデンや窒化チタンを加えて靭性を高めたサーメットが主流です。他にも、欠け防止のコーティングを施した「コーティングサーメット」のような、機能をプラスされたものもあります。

サーメットの用途

サーメットは硬度の高さから、切削工具や機械部分などに広く使われています。特に高速切削を行う工具として重宝されており、超硬合金よりも高温合金・耐酸化性に優れているため、高速でも安定した切削が可能です。

また仕上げ面の美しさから、鉄鋼材料の仕上げ加工にも加工にも使用されています。サーメットは鉄と親和性が低く、サーメット製の切削工具で鉄鋼材料を削っても、刃先に切粉が沈着しにくいため、光沢のある仕上げ加工に最適です。ただしハイスに比べると刃先が欠けやすいため、重切削には向いていません。

サーメットの歴史

サーメットの歴史は、1950年頃から始まっています。超硬合金の誕生から10年も経たないうちに、タングステンカーバイド以外の炭化物を主原料とした硬質材料の開発がスタートしました。

第二次世界大戦後のジェットエンジン材料の開発発展に伴って、1950年以降セラミックスと金属による複合材料であるサーメットの研究開発が活発となります。人生の点からジェットエンジン材料には採用されませんでしたが、切削工具用途への研究開発は継続されました。

超硬合金よりも鋼との親和性が低いため、美しい仕上げ面が得られると仕上げ加工用の材料として進化を続けていきました。靭性の低さが課題ではありましたが、何度も改良を重ねて少しづつ克服しながら、切削工具用途に最適化された材料として現在も進化を続けています。

サーメットのメリット

サーメットを使用するメリットは大きく4つあります。

・高速切削できる・硬度高く長持ちする・高温でも硬度が保たれる・溶着性が低く美しく仕上げる

サーメットには、具体的にどのようなメリットがあるのか紹介します。

高速切削できる

サーメットの大きなメリットは、高い硬度と耐摩耗性高速、耐熱性、耐酸化性により、被削材と反応しにくく、高速でも安定して切削できることにあります。特に超硬合金をも上回る硬度による、超硬合金では加工が難しい素材でも高い精度で高速切削できます。切削速度が速いほど大量の材料を短時間で加工できるため、より多くの材料を納品できるようになり、生産効率を飛躍的に向上させることが可能です。大量生産や短納期での納品にも対応しやすくなります。

硬度が高く長持ちする

サーメット製の工具や金型は、硬度が高く長持ちしやすいのもメリットだといえます。高い硬度や耐摩耗性のおかげで、長時間の使用に耐えられるため、工具の寿命が長く買い替えによるコストが発生しにくくなっています。

ツールとしての寿命・耐久性を重視する場合や、長期間わたり一定の作業精度を求められる状況に、サーメット製の工具はぴったりです。また、耐酸化性に優れているため、刃先が腐食しにくくなっており、鋭い切れ味が長続きしやすいのもメリットです。

高温でも硬度が保たれる

サーメットは高温環境下でも、硬度が変わらず常温と同じ硬度を保てるのもメリットです。金属によっては温度が上がることで硬度が下がるものもありますが、サーメットは常温と変わらない高硬度を維持できるため、切削時に発生する熱による硬度低下が少なくなっています。そのため安定的な高速切削が可能となっており、大量生産・短納期を実現します。

溶着性が低く美しく仕上がる

溶着性が低く、美しく仕上げられるのもサーメットのメリットです。

一般的に超硬合金をはじめとした鉄に反応しやすい素材では、刃先に被削材が溶着する構成刃先が発生しやすいため、仕上げ面が綺麗になりにくくなっています。

しかし、サーメットに含まれる炭化チタンや錫は、鉄との親和性が低く、鉄や鋼を加工しても刃先に被削材の材質が溶着しません。刃先に切粉が溶着しにくいおかげで、光沢のある仕上げ加工を施せます。

サーメットのデメリット

サーメットには高い硬度や耐摩耗性などから、多くのメリットがある一方で、いくつかのデメリットもあります。

・刃が欠けやすい・刃に熱がこもりやすいなどいくつかのデメリットがあるのでそれらを把握したうえでサーメットに適した作業で使用することが大切です。

刃が欠けやすい

前述で刃が欠けやすいことがデメリットとしてあることがわかりましたが、なぜ刃が欠けやすいのかを調べていきましょう。サーメットは衝撃に弱く、超硬合金よりも硬いサーメットですが靭性は低く衝撃が加わると欠けやすくなっています。改良を重ねることで靭性が高めってはいますが完全な克服には至っていません。

特に切り込みが深かったり、切削の速度が遅かったりすると刃にかかる力が大きくなりチッピングが起こしやすくなります。工具に負荷がかかりやすい断続切削にも不向きです。防止するためには、高送りや高切り込みは避けて、小送り・小切り込みで使用する必要があります。

刃に熱がこもりやすい

サーメットのもう一つのデメリットである刃に熱がこもりやすい特徴はなぜなのかを調べていきましょう。

サーメットの主成分であるチタンやタンタルは、熱伝導率が低く熱容量も小さいため、切削作業による熱が刃先に溜まりやすくなっています。切削時と空転時の温度差で、刃先に熱亀裂(クラック・欠け)が発生するかもしれません。

サーメットの中には、熱伝導率が高いタングステンを微量添加してデメリットを軽減しているものもあります。サーメットでの作業には、水溶性の切削油は使用せず、乾式切削で行うことをおすすめします。

改良への取り組み

サーメットのデメリットである刃が欠けやすい・熱がこもりやすい欠点を克服するために、各工具メーカーは様々な改良を進めています。例えば、コーティング技術の適用によって表面の耐久性を高めた「コーティングサーメット」の開発や、組成の最適化による靭性の向上が試されています。また、使用現場でも適切な切削条件の設定や工具の定期的な点検・メンテナスによって、サーメット工具の欠点を最小限に抑える工夫が行われています。